Конструкционные качества колес

Спицевый набор. Колесо гоночного велосипеда может быть смонтировано несколькими способами, которые отличаются вариантами спицевого набора, характеризующимися числом так называемых крестов, образованных парами перекрещивающихся между собой спиц. Число

|

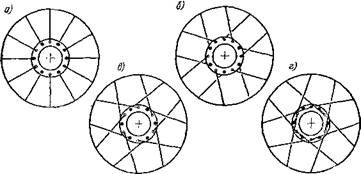

Рис. 6.3. Варианты спицевого набора в 36 спиц (штрихами показана тыльная сторона колеса): а — бескрестовый набор; б — набор в один крест; в — набор в два креста; г — набор в три креста |

крестов, приходящихся на одну спицу (рис. 6.3), в прямом смысле не определяет механические свойства колеса, но в удобной форме характеризует угол наклона спиц относительно радиуса колеса. Именно этот параметр является одной из главных характеристик спицевого набора Наиболее часто встречающимися и рациональными являются наборы в три и реже в два и четыре креста. Число спиц в колесе кратно четырем.

Спицевый набор решает несколько задач: удерживает заданную форму колеса и обеспечивает такие его механические свойства, как радиальная и крутильная жесткость. Радиальная жесткость колеса определяет его не

сущую способность, крутильная — свойства при передаче крутящего момента.

|

фланцевая (диаметр 47 мм). На рис. 6о4 показана схема формирования спицевого набора колеса, где спица 2, соединяющая фланецвтулки 1 |

|

Рис. 6.4. Схема формирования спицєеого набора колеса гоночного велосипеда |

Важной частью спицевого набора являются втулки колеса. Практикой велосипедного спорта отработаны две типовые конструкции втулки: фланцевая (диаметр окружности расположения отверстий под спицы 67 мм) и бес

|

ОЛ- 1 |

-мг |

|||

|

1 |

/ / |

|||

|

/ |

/ |

|||

|

й |

HG |

А У |

0,21- |

|

|

ЧІ 1 V |

✓ / |

*о, ш |

||

|

Cl 1 Or=Q, H пі |

п/1 Аг |

|||

|

‘і I. |

А |

|||

|

63 |

||||

|

10,11 к 1 |

10, |

|

О 0,2 ОЛ О, В 0,6 r/R |

|

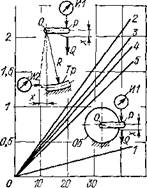

Рис. 6.5. Изменение продольных составляющих радиальной и тангенциальной сил, действующих на спицевый набор |

и обод 6 соответственно в точках А и В, образует с радиусом фланца г угол 90°. Любое изменение этого угла приводит к изменению (в сторону уменьшения) фактического диаметра набора спиц на фланцах втулки и к изменению числа крестов. Кривая 4 является графиком изменения положения точки А (точки соединения спицы 2 и фланца /) в зависимости от радиуса фланца в интервале 0 г R, где R — радиус обода.

Сила Q, действующая вдоль спицы 2, является результирующей действия трех сил: QN — силы номинального натяжения спицевого набора; — продольной составляющей силы радиальной нагрузки Q#; Qx — продольной составляющей силы Qx (передаваемого крутящего момента). График изменения вектора силы Q представлен

кривой 7. Сила Q имеет минимальное значение Qmin при угле £0, соответствующем оптимальному положению спиц в наборе 3. Этому положению соответствует оптимальный радиусго, фланца втулки (кривая 5) с закреплением спицы в точке А0.

Указанные на рис. 6.4 силы Qi и изменяются (соответственно кривые / и 2 на рис. 6.5) определенным образом в зависимости от соотношения r/R, и в предельных слу< аях (при r/R = 0 и r/R = 1) их сумма Qs (кривая 3) стремится к бесконечности. Оптимальный вариант спицевого набора (Q2 -> min) будет при r/R = 0,68. Однако конструктивная реализация подобного набора с радиусом фланцев втулки г — 0,23 м вряд ли будет целесообразной из-за резкого возрастания полярного момента инерции колеса JL = J0 + Jc + теР2> равного сумме момента инерции У0, увеличивающихся фланцев втулки, уменьшающегося экваториального момента инерции Ус 36 спиц набора и полярного момента инерции тср2 этих спиц, радиус р в котором определяется расстоянием от оси втулки до центра масс каждой спицы (тс — масса спиц). График 4 иллюстрирует изменение момента в зависимости от увеличения диаметра фланцев втулки толщиной 3 мм и соответствующего уменьшения длины спиц диаметром d = 1,8 мм.

Если для переднего колеса, в котором действует только радиальная нагрузка, диаметр фланцев не играет роли и его можно принять минимальным, то для заднего колеса диаметр фланца играет важную роль в снижении нагрузки на спицы, особенно во время спуртов. В целом для заднего колеса существующие диаметры увеличенных фланцев (до 150 мм) находятся в оптимальной области, характеризуемой соотношением r/R = 0,11.

Крутильная жесткость спицевого набора колеса является важной динамической характеристикой, так как она органически входит в динамическую систему гонщик—велосипед и влияет на энергетические потери, — связанные с колебательными процессами.

Вид спицевого набора по числу крестов, число спиц іИ их жесткостные свойства, тип обода и его жесткостные свойства, качество проката, сила номинального натяжения спиц и степень равномерности их натяжения, а также Тип однотрубки и избыточное давление воздуха в ней — все это вместе взятое определяет жесткостные свойства колеса гоночного велосипеда, которые могут быть опреде-

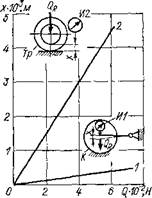

Рис. 6.6. Тангенциальная деформация спицевого набора колеса и однотрубок:

|

Х-103,м |

|

40 М, Н-м |

|

|

1 — спицевый набор; 2,3,4 — шоссейная однотрубна 600×27 типа В-158 при избыточном давлении воздуха р соответственно 19.4-104 Па; 29.4. Ю4 Па; 39,2- 104 Па; 5 — трековая однотрубна 600×24 типа В-152 при р = 39,2» 104 Па

лены экспериментально. Для этого обод колеса Об (рис. 6.6) жестко фиксируется в специальном приспособлении, рычаг Р с помощью резьбовой насадки навинчивается и жестко фиксируется на резьбовой части втулки, индикатор И1 показывает линейные перемещения х под действием эталонной нагрузки Q. График 1 представляет собой зависимость тангенциальной деформации спицевого набора в три креста от приложенного крутящего момента М для колеса с диаметром фланцев втулки 150 мм, числом спиц п — 36, номинальным натяжением спиц Qn.

Аналогичные характеристики могут быть определены и для однотрубок, находящихся под различным избыточным давлением воздуха. Для этого дополнительно устанавливают индикатор И2 на уровне минимального радиуса R однотрубки Тр. Графики 2—5 иллюстрируют тангенциальную деформацию х шоссейной и трековой однотрубок, находящихся под различным избыточным давлением воздуха.

Радиальная деформация колеса, возникающая под действием радиальной нагрузки, может быть определена экспериментально по следующей схеме (рис. 6.7). Колесо К без однотрубки, установленное в специальном приспособлении, нагружается радиальной силой QR: соответствующая этой нагрузке радиальная деформация спицевого набора х (график 1) фиксируется индикатором И1.

Радиальная деформация однотрубки Тр (график 2) определяется аналогичным образом, но с размещением индикатора И2 непосредственно на ободе колеса.

Дисковый набор. Конструкторы спортивного авто — и мотостроения давно пришли к выводу о нерациональности использования традиционного спицевого набора

колес, и в настоящее время колеса, например, гоночных шоссейных мотоциклов имеют набор из литых спиц аэро — динамичного профиля, число которых колеблется от четырех до шести. Такая конструкция является переходным вариантом от спицевого набора к дисковому, который обладает улучшенными динамическими качествами. Дисковые колеса ряда иностранных фирм, проверенные по описанной выше методике, показали результаты, существенно отличающиеся от аналогичных показателей колес со спицевым набором.

Для дисковых колес характерны повышенные крутильная и радиальная жесткости, имеющие нелинейный характер, причем с увеличением нагрузки приращение жесткости на единицу нагрузки возрастает. Эта особенность хорошо проявляется во время гонки, когда при малых нагрузках колесо достаточно эластично, но при их возрастании жесткость существенно увеличивается. Главным достоинством дисковых колес является их высокое аэродинамическое качество (см. гл. 8), позволяющее заметно изменить энергетический баланс системы гонщик—велосипед.

|

129 |

Конструкционная прочность колеса. Впервые вопрос о расчете конструкционной прочности велосипедного колеса был рассмотрен в 1902 г. Н. Е. Жуковским, который получил дифференциальное уравнение упругой оси обода с учетом ее растяжения — сжатия, при этом обод рассматривался как тонкий кривой брус на упругом основании, а предварительное натяжение спиц — как непрерывная упругая среда. Дальнейшее развитие этой теории [23 ] позволило сформулировать задачу анализа действующих в колесе сил.

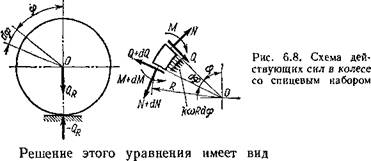

При действии радиальной нагрузки QR на элементарный участок R Лр обода (рис. 6.8) со стороны спиц действуют внешняя сила&соЯгіср, внутренние силы N, Q и

Рис. 6.7. Радиальная деформация спицевого набора колеса и шоссейной од — иотрубки 600X27 типа В-158 при избыточном давлении р= 39,2-104 Па

5 Любовицкий В. П,-

момент М. Дифференциальное уравнение в окончательном виде

dsw. п d3(о,2 dm п, с ,ч

-W + 21^+а V = 0> (6Л>

|

где а2 = Rik!(EJ) + 1; k = EFn/(2nR2) F — площадь поперечного сечения спицы; Е — модуль упругости; / — момент инерции сечения; п — число спиц в колесе.

он = С0 + Сх ch (аср) cos (Рф) + C2sh (аф) sin (Рф) + -f Ca ch (аср) sin (Рф) + C4 sh (аср) cos (Рф), (6.2) где _________ _____________ „і/ Д-i. R _ 1 / a + і ■ r __ Qr#3 . r _r _n. К 2’P—K 2 ,Co~ 2ла2£7 ’ 3 — W — v, Q/g-R3 a ch («я) sin fftit) 4- p sh (ал) cos (fin) . 1 4£7а(5 a [sh2 (ал) sin2 (Рл)] ’ ^ QrR3 a sh (an) cos фя) — p ch (ал) sin (flit) 2 — 4 Ј7еф a |sh’2 (ал) — f sin2 ({5л)] Выражения для а н M в окончательном виде: |

® = ~ Л сЬ (“ф) COS (Рф) + B sh (аф) Sin (Рф)] ’

(6.3)

м = — —+ /4 sh (аф) sin (Рф) + В ch (аф) cos (Рф) ] ,

(6.4)

где

. _ а ch (ал) sin (рл) — f Р sh (ал) cos фл) .

— а [sh2 (ая) 4-sin2 (рл)] ‘

о _ а sh (ал) cos (Рл) — р ch (ал) sin (Рл) j

Р а [sh2 (ал) + sin2 фл)] ^

Усилие, приходящееся на одну спицу, будет равно Qc — ‘Щ~ ю* (6-5)

Для условного расчета предположим такое распределение массы гонщика на велосипеде, что на ось заднего колеса действует нагрузка 400 Н. Примем радиус колеса R = 0,310 м; момент инерции сечения обода J = 3 10“® м4; число спиц п = 36; диаметр спицы d = 2-Ю-3 м; материал обода и спицы — сталь. Тогда

а2 = ^- + 1 = 577,6; а = 24,03; а= 1/Ж^ЕЕ. 3.393;

р = |/-2.4’.?.|+ = 3,537; sh(an)«

В = 0,326е~ш’66.

С учетом полученных констант выражения для момента (6.4) и усилия в спице (6.5) могут быть переписаны в виде:

М = Qh [-8,55-10-* + -3,8^;1Г’ sh (сир) sin (РФ) —

— sh (Оф) cos (рф)] ; (6.6)

Qc = Qr [2,78- Ю-2 +ch (аф) cos (рф) +

+ — psS-sh (аф) (рф)] . (6.7)

|

|

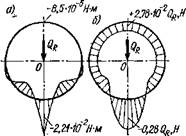

При небольших значениях ф второе и третье слагаемые в квадратных скобках будут весьма малы и величины М и Qc практически не меняются; в области максимальных значений ф величины М и Qc изменяются существенно (рис. 6.9).

Так, при радиальной внешней силе 400 Н в точке

Рис. 6.9. Эпюры момента М (а) и усилия в одной спице Qc (б) при действии на колесо радиальной нагрузки

обода ф == я получим Д’1тах = 8,8-К)-4 Н м и наибольшее усилие на спице Qc IIiax = 112 Н. Интересно отметить, что на большей части обода натяжение спиц под действием внешней радиальной нагрузки остается практически одинаковым и весьма незначительным, а именно Qc — 11,12 Н, т. е. спицевый набор равномерно распределяет нагрузку между спицами. В полученном результате не учитывается номинальное натяжение спиц, которое задается при сборке колеса. Это номинальное натяжение должно превышать по абсолютной величине Qg шах*

|

Рис. 6.10. Схема системы втулка — спицы — обод для расчета деформаций |

При действии сложной нагрузки (при прохождении виража) сила реакции поверхности дороги, действующая на колесо, может быть разложена на вертикальную и горизонтальную составляющие. Горизонтальная сила Qx действует перпендикулярно к плоскости колеса, создает пространственный изгиб обода и может вызвать разрыв спиц в спицевом наборе. В качестве аналога обода в спи- цевом наборе может быть рассмотрен упругий тонкий кривой брус, находящийся в упругой среде. В общем виде такая задача была рассмотрена в 1939 г. Д. В. Вайнбер — гом, численные решения даны в работе [21 ].

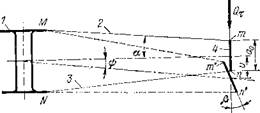

Втулка 1 (рис. 6 10), две спицы 2 и 3, а также обод 4 образуют элементарную систему, представляющую собой четырехзвенный шарнирный механизм NMmti с одной степенью свободы. Под действием поперечной силы QT этот механизм сместится на величину v и займет положение NMm’n’. Между перемещением v и углом |3 существует связь: v — R cos a tg г|э = (а0/2) р ctg а. Так как при действии силы Qr одновременно возникают деформации растяжения — сжатия спиц и деформации изгиба, сжатия и кручения обода, рассматриваемая система NМтп работает не как механизм, а как система на упругом

основании. При малых прогибах вид изогнутой оси обода определяется перемещением v центра каждого поперечного сечения и его поворотом Р вокруг оси, касательной к линии центров сечений обода.

Дифференциальное уравнение упругой линии обода

d? v d*v. d2v Л

+ 1^ + °2 + = (6.8)

Здесь

„ о hR* . „ і, , 2М3 , 2А,/?з *>/?« ,

ах = г ~—, и-2 — j і ^—— 1 я—- 1—р 1—г—»

ии к wi

k /2 ЕF

аз —————- + k] — ~ё~с^ і ^ = ‘2л^’" па° sin а;

EF EF а~ 2

h = ~2’~д, j rt2 *S a sin а; &3 = — у — cos а; &i = &2&з,

где Са — жесткость обода при изгибе; Ск — жесткость обода при кручении.

В окончательном виде получены следующие выражения.

|

= КЬг b3 v2 = [(A2 — ц2) — 4л2ц2] by + (A,2 — ц2) b2 — f b3; v3 — 4 (A2 — ц2) А, ц tx + 2А, ц b2; |

где

h = Mo {R — viAo) sh (^Л) ; t2 = h — n2) + 2ly. f3 —

— R (fiVi + fsVз)) h = /3 ft® — M^) — 2′(^2 — R if3^2 — /2V3).

На рис. 6.11 даны некоторые результаты расчетов деформаций и моментов сил, возникающих в ободе колеса со спицевым набором при разносе спиц на ободе а0 = тп.

При действии на колесо поперечной силы QT нагрузка на одну спицу составит

Qxс — (&2у — &iP)/(2 sin а). (6.14)

|

|

В заключение приведем некоторые расчетные данные, устанавливающие минимальный уровень номинального

|

|

|

Рис. 6.11. Эпюры деформаций (а) и моментов сил (б) в ободе колеса при действии поперечной силы |

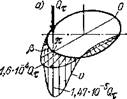

натяжения спиц в колесе в зависимости от его радиальной нагрузки. Эти данные приведены для таких условий, когда гонщик массой т сидит в седле и едет без касания руками руля, т. е. его масса полностью воспринимается подседельной трубкой. В таком случае заднее колесо наиболее нагружено и реакции N± и Nt со стороны поверхности дороги определяются согласно схеме I на рис. 6.12: Nt = mgl/L; N2 = mg (L — I)!L.

График 1 представляет собой зависимость минимально допустимого номинального натяжения спиц при наборе в три креста с фланцевой втулкой диаметром 67 мм от радиальной нагрузки колеса. Парные спицы перекрещиваются в таком наборе под углом 30°. График 2 учитывает дополнительное натяжение, возникающее в спицах под Действием радиальной нагрузки на колесо.

В реальных условиях номинальное натяжение несколько выше расчетного (как правило, на 15—40%). Экспериментально натяжение можно контролировать динамометром, установленным на колесе по схеме II

Рис. 6.12. Зависимость минимально допустимого номинального (/) и полного (2) натяжения сппц при наборе, в три креста с фланцевой втулкой диаметром 67 мм от радиальной нагрузки на колесо

|

UfL-i _____ 1 —I О 100 ZOO 330 400 500 qr, h |

(рис. 6.12). Для этого в хорошо отрегулированном колесе одну из спиц заменяют двумя половинками Л и В с вмонтированным между ними динамометром Д. После замены, восстановления натяжения и устранения возникшего биения обода фиксируют номинальное натяжение. Дальнейший контроль уровня натяжения выполняют вручную, оценивая прогиб двух смежных спиц пальцами или по звуку при пощипывании натянутой спицы. Эти приемы в любом случае требуют высокой квалификации. Конечными параметрами, контролируемыми при регулировке колеса, являются отсутствие биения обода в пределах установленного допуска, установленный номинальный уровень и равномерность натяжения спиц в наборе.

Балансировка колеса. Неоднородность материалов, неточности изготовления однотрубки, обода, ниппелей и спиц при сборке не позволяют получить сбалансированную систему колеса. Дебаланс колеса в условиях гонки приводит к нежелательным колебательным процессам, требующим дополнительных затрат энергии гонщика и вызывающим повышенное изнашивание рабочих узлов и однотрубок велосипеда. Статическая и динамическая балансировка колес позволяет уравновесить силы инерции, устранить вибрацию и избежать шимми.

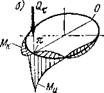

При равномерном вращении колеса с угловой скоростью со центробежная сила инерции равна Qa = mroi2, а главный момент сосредоточенных масс тг, удаленных от оси вращения на расстояние гг, составляет QH = = J]/пгггсо2 = со2mrp, где т — масса всего колеса; гр — радиус-вектор центра масс (ЦМ) колеса, равный расстоянию от ЦМ до оси вращения Главный момент инерции относительно оси вращения в плоскости А равен Ма — = со2 2 m^iZi = со2Угг, где Jrz ■— центробежный момент инерции относительно оси вращения г в плоскости А.

В зависимости от величин Q„ и М„ различают два вида неуравновешенности колеса: статическую и динамическую. Причиной статической неуравновешенности является отличие от нуля главного вектора или статического момента (М0 = тгр Ф 0), а динамической — неравенство нулю главного момента инерции (Jrz Ф 0). Для того чтобы колесо было статически и динамически уравновешено, должны выполняться два условия:

Мс = £ т(г; = 0; Jn = S miriZt = 0, (6.15)

т. е. ось вращения z ротора должна быть главной центральной осью инерции.

Оба вида балансировки рассматриваются в условиях вращения колеса относительно неподвижной оси. В реальных условиях ось вращения колеса движется относительно поверхности дороги при прямолинейном движении и разворачивается на некоторый угол при прохождении виража, а само колесо контактирует с дорожным покрытием.

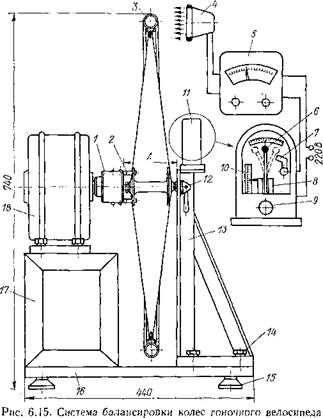

Статическая балансировка предусматривает рассмотрение уравнений кинетостатики для вращающегося колеса с одной сосредоточенной массой т, являющейся источником дебаланса системы: QH — f RA — f RB = 0, где Ra и Rb — реакции со стороны опор на ось колеса до уравновешивания; Qn — сила инерции неуравновешенной массы т. Главный вектор оси инерции QH = —(Ra — f + Rb)-

В целях уравновешивания системы добавим еще одну массу тс, которая является противовесом. Тогда уравнение главного вектора примет вид Qи + Qc = {R’a + R’b), где Ra и R’b — реакции опор после уравновешивания. Согласно условию статической балансировки, Qa + Qc = == mr -+- mcrc = 0. Смысл этого уравнения заключается в том, что у статически сбалансированного колеса центр его масс лежит на оси вращения. Задача сводится к расчету одного из двух параметров тс или гс при другом заданном. Угол ас определяется из построения векторного многоугольника.

Типичным примером статической балансировки может служить балансировка колеса на неподвижно закрепленной оси непосредственно в раме велосипеда или в приспособлении для центрирования колес. Масса колеса т Как бы сосредоточена в ЦМ и эксцентрично смещена относительно оси вращения на величину г. Сила инерции этой массы Q„ при вращении колеса уравновешивается соответствующими реакциями RA и RB в раме велосипеда (рис. 6.13, а). Для уравновешивания силы Q„, т. е. для обращения в нуль радиус-вектора г и реакций RA и RB, в плоскости вращения добавляют массу тс на расстоянии гс от оси вращения (рис. 6.13, б) так, чтобы удовлетворялось условие Мс = Smiri=0- Тогда, задав гс = = ?Лс (гДе! с = г/г г, гс— радиусы, снятые в масштабе чертежа, мм), можно будет найти массу противовеса тс == mr/rc. На рис. 6.13, в дано графическое решение

|

Рис. 6.ІЗ. Статическая балансировка колеса: а — схема действия сил в неуравновешенном колесе; б — определение положения уравновешивающей массы; в — векторная диаграмма; г — определение уравновешивающей массы |

уравнения статического момента для рассматриваемого случая в целях отыскания угла otc. В данном случае векторные построения весьма просты, и угол ас = я а, т. е. противовес тс должен размещаться на расстоянии г0 с противоположной стороны (см. рис. 6.13, б), которая определяется на свободно подвешенном в опорах колесе, когда оно остановится после качания и ЦМ займет низшее устойчивое положение.

Если в плоскости колеса находится несколько неуравновешенных масс mit удаленных на радиус-векторы т% от оси вращения, то уравновешивание также может быть произведено только одной массой пгс на основании равенства статического момента нулю и построения векторного многоугольника статических моментов в целях определения угла ас.

На практике масса шс неизвестна, так как неизвестен радиус г. Для определения пгс можно установить известную вспомогательную массу тв так, как показано на рис. 6.13, г. Тогда из условия равновесия колеса получим т0 == mjtg ф, где ф — угловая координата метки, сделанной при устойчивом положении колеса.

|

В) , І |

|

|

|

ровки колеса двумя уравновешивающими массами: а — при симметричном расположении плоскости вращения; б — при асимметричном рас- |

|

І |

|

|

|

положении |

|

|

|

h т гг |

|

Учитывая значитель — щ ные радиальные разме — 2 ры колеса, уравновеши- |

|

Рис. 6.14. Схема баланси — j плпич Ь’п п Аг* а ппхпна тгпзпна- ^ |

вающую массу тс рационально размещать на

|

|

внутренней стороне обода радиусом г0. При больших дебалансах колеса уравновешивающая масса тс достигает заметной величины, что увеличивает момент инерции колеса. В этом случае целесообразно уравновешивающую массу разделить на две и разместить, например, на фланцах втулки (рис. 6.14). Если для переднего колеса при симметричном расположении плоскости вращения (рис. 6.14, а) т’с = ml — тс!2, то для заднего колеса необходимо учесть возможность динамического дисбаланса. В таком случае уравновешивающие массы соответственно составят:

Г I

‘ / (о

тс = т —f-;

С 1

Статическая балансировка имеет низкую точность, зависящую от момента сил трения качения и покоя в подшипниках втулки, что не позволяет обнаружить неуравновешенную пару сил.

Балансировка колеса может быть выполнена многими методами, известными в технике. Здесь предлагается наиболее удобный метод и описывается аппаратура, известная как виброскоп Колесника. Прибор основан на принципе использования механических резонансных колебаний и стробоскопического эффекта.

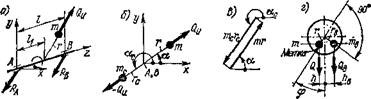

Колесо 3 (рис. 6.15) гоночного велосипеда с помощью эксцентриковой системы 12 устанавливается в стойке 13 и шпинделе 1. Ось колеса внутренним конусом насаживается на посадочный конус, который смонтирован в корпусе шпинделя 1, посаженного на оси электродвигателя постоянного тока 18. Тяга эксцентриковой системы 12 ввинчивается в торец шпинделя /, и с помощью эксцентрика ось колеса жестко фиксируется на стойке 13. Для передачи крутящего момента от электродвигателя 18 к колесу 3 корпус шпинделя 1 имеет два пальца 2, на

концы которых надеты полиэтиленовые или резиновые насадки, входящие в перфорацию фланца втулки колеса или (при малых диаметрах фланца) в пространство между спицами. Электродвигатель 18 смонтирован на стальной раме 17 и основании 16. Стойка 13 с помощью болтов 14

|

|

имеет возможность продольного перемещения для регулировки размера А в зависимости от длины оси втулки колеса. Вся аппаратура устанавливается на полу или верстаке на регулируемых демпфирующих опорах 15.

Для контроля наличия дебаланса в колесе служит виброскоп 11, жестко смонтированный на стойке 13. Основной частью виброскопа является плоская пружинная балочка 6 с закрепленным на ее конце грузом. Ниж-

ний конец этой балочки жестко закреплен в станине прибора. Подвижная опора 8 при передвижении с помощью рукоятки 9 изменяет длину вылета балочки 6 (измеряется по шкале 10) и, как следствие, частоту ее собственных колебаний, что позволяет настраивать прибор в резонанс с измеряемыми колебаниями всей аппаратуры. Шкала 10 проградуирована по частотам собственных колебаний балочки 6. Для замыкания электрической цепи виброскопа имеется подвижный контакт 7, который входит в сопри" косновение с колеблющейся балочкой 6 и, таким образом, периодически замыкает электрическую цепь стробоскопа 5. Частота вспышек стробоскопической ламы 4 равна или кратна частоте вынужденных колебаний стойки 13.

|

Рис. 6.16. Схема балансировки колеса: а — схема действующих сил; б — векторная диаграмма |

Балансировка производится следующим образом.

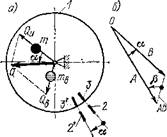

Колесо 1 (рис. 6.16, а) разгоняют до частоты вращения примерно 500—700 об/мин, что соответствует максимальным скоростям движения гонщика в обычных гонках. Неуравновешенная масса т вращающегося колеса создает центробежную силу Qи, вызывающую колебания стойки. Регулированием подвижной опоры устанавливают по шкале виброскопа максимальную амплитуду колебаний балочки. Подвижным контактом виброскопа добиваются зажигания стробоскопической лампы, что создает стробоскопический эффект, позволяющий зафиксировать положение 2 метки 3, предварительно нанесенной на колесо /. В качестве такой метки удобно использовать вентиль однотрубки.

Затем на остановленное колесо в произвольном месте прикрепляют вспомогательный груз массой тв, который при повторном вращении создает центробежную силу QB. Геометрическое сложение векторов Qa и QB дает силу Q, в общем случае отличающуюся по величине от вектора силы Q„ и направленную к ней под углом а. Изменению центробежной силы с QH на Q соответствует смещение метки 3′ в стробоскопическом свете в новое положение 2′ также на угол а. Для полного уравновешивания воз

мущающей силы Q„ необходимо уравновешивающую силу Qn переместить на угол (S и изменить ее так, чтобы по величине она была равна QH. Основываясь на допущении, что амплитуда колебаний пропорциональна возмущающей силе инерции, можно определить уравновешивающую массу та и угол (І:

А

те — тъ l ■ г —_ .=■;

VАг + В2 — 2АВ cos а

|

Р |

* $1 Sin Ct /Л 4 Лі

= arcsin—7= (б. 16)

VАг + Вг — 2АВ cos а

где А — амплитуда колебаний, пропорциональная центробежной силе без вспомогательной массы; В — амплитуда колебаний, пропорциональная центробежной силе со вспомогательной массой.

Возможно графическое решение задачи, предварительные процедуры которого аналогичны описанным выше:

1) измеряют амплитуду А колебания балочки вращающегося колеса;

2) устанавливают и отмечают положение метки или другого выбранного на колесе ориентира, например вентиля, в стробоскопическом свете;

3) в направлении положения метки откладывают вектор А в масштабе геометрических построений (рис. 6.16, б)

4) в произвольном месте колеса устанавливают вспомогательную массу (удобно использовать — пластилин, приклеивая его на внутреннюю поверхность обода) и колесо вновь приводят во вращение с прежней частотой вращения;

5) измеряют новую амплитуду В колебаний балочки вращающегося колеса с установленной на нем вспомогательной массой и угол а смещения метки в стробоскопическом свете;

6) вектор В в принятом масштабе откладывают на векторной диаграмме в направлении, противоположном углу а; __ ____

_ 7) полученный вектор АВ (АВ = АВ/% где £ = А/А; А и АВ — значения, снятые с чертежа, мм), развернутый на угол р в указанном на рис. 6.16, б направлении, дает угловую координату размещения уравновешивающей массы тс;

8) уравновешивающую массу определяют по формуле тс — твА/АВ.

|

Таблица 6.1. Расчетные данные для балансировки колес велосипеда

|

Возможен третий (табличный) способ расчета. Если после установки вспомогательной массы тв амплитуда колебаний, например, увеличилась на 25 % (т. е. на 0,25), а метка в стробоскопическом свете переместилась в каком-либо направлении на 45°, то, просматривая табл. 6.1, находим на пересечении амплитуды 1,25 с горизонтальной строкой 45° дробь 1,2/80°. Это значит, что для достижения баланса колеса уравновешивающий груз тс надо увеличить в 1,2 раза и переместить его на 80° в направлении, обратном перемещению метки.