Технология изготовления однотрубок

Процесс изготовления однотрубок начинается с формования заготовки каркаса на специальном быстроходном валу 1 (рис. 5.3). Пучок нитей 5 под определенным

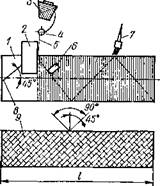

Рнс. 5.3. Схема технологического процесса образования заготовки каркаса однотрубки

|

|

натяжением, создаваемым •

тормозом 4, подается с бо — ґ > бины 3 в торцовую зону свободно движущейся по валу каретки 2. Навитый слой ниток промазывается — j-

кистью 7 резиновым клеем ^ с пигментом желтого цве — , та. После высыхания клея сформированный слой нитей разрезается ножом 6 по специальному узкому винтовому пазу 8. Два однослойных полотна соединяются вместе и образуют заготовку 9 каркаса размерами Ixh. Нити в каркасе расположены под углом 90° относительно друг друга и под углом а = 45° относительно вертикальной оси.

Дальнейшую сборку однотрубки выполняют вручную на специальной оправке в виде обруча в следующем порядке: торцовая стыковка каркаса, закладка камеры и прокладочной тесьмы, забортовка каркаса, наклеивание гладкой заготовки протектора и наружной киперной ленты. Собранную однотрубку помещают в специальную пресс-форму, в которой при температуре воздуха 153 °С и его давлении 0,7 МПа в течение 5 мин происходит процесс вулканизации резины. Рисунок протектора формируется в зависимости от рисунка поверхности пресс — формы.

В качестве исходного сырья для формования каркаса.■однотрубки используют хлопчатобумажные нити толщиной 33,33 текс (№ 30), нити крученого хирургического інелка № 0 (диаметр нити 0,31—0,39 мм) и № 1 (диаметр ■нити 0,40—0,49 мм).

Нити каркаса и резина имеют существенно разные ч-модули упругости, и поэтому практически только эти нити обеспечивают удержание установленной формы и размеров однотрубки. Взаимное расположение нитей * их положение относительно продольной оси определяют прочностные свойства и формоустойчивостъ каркаса.